Entretien avec Stéphane Menio, Directeur des programmes R&T – Safran Landing Systems

Le 18 mars dernier, il intervenait à la première journée du parcours doctoral « R&D en entreprise » pour témoigner de l’importance que le groupe Safran et la filiale dont il dirige la R&D accordent au profil des doctorants. Il en dit plus dans l’entretien qui suit, y compris sur l’atout que représente l’inscription de sa société dans l’écosystème de Paris-Saclay.

- On sait tous ce qu’est un train d’atterrissage. On peut en apprécier l’intérêt chaque fois qu’on prend l’avion, mais on ne prend pas forcément la mesure du fait que, derrière un tel système technique se cachent des sociétés spécialisées, à la pointe de la recherche technologique. C’est le cas de Safran Landing Systems. Pourriez-vous la « pitcher » pour commencer ?

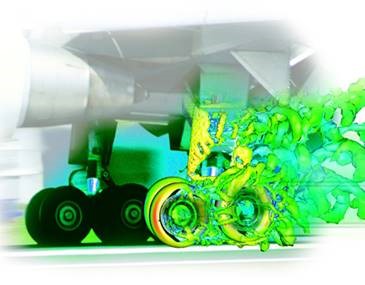

Stéphane Menio : La société Safran Landing Systems est effectivement spécialisée dans les systèmes d’atterrissage, ainsi que de freinage et de roulage au sol. Nous fournissons des structures de train d’atterrissage, des roues, des freins et leurs systèmes, à la plupart des constructeurs d’avion comme Airbus, Boeing, Dassault Aviation, Bombardier… Leader mondial, notre société fait partie de l’une des treize sociétés du groupe Safran. Son siège est installé à Vélizy. Elle est implantée dans trois régions du monde : Amériques, Europe et Asie. Nous avons la maîtrise de l’ensemble du cycle de vie du produit, de la conception du train d’atterrissage et des essais jusqu’au support en service, en passant par la fabrication de ce qu’on appelle les « pièces primaires », lesquelles proviennent du monde entier, l’assemblage, la livraison, la maintenance et la réparation.

- Merci d’avoir levé le voile sur cette industrie méconnue. Dans quelle mesure contribue-t-elle à la réduction des émissions de GES ? À l’aviation décarbonée ?

S.M. : Les émissions de CO2 induites par l’aviation civile pèsent de 2 à 3% des émissions mondiales. Le groupe Safran et, au-delà, toute l’industrie aéronautique, s’est engagée il y a déjà plusieurs années, à définir un plan de décarbonation pour l’ensemble de la filière aéronautique. Lequel plan a été présenté aux décideurs et dirigeants au niveau national ainsi qu’à la Commission européenne. En cours d’exécution, ce plan inclut la conception de moteurs plus économes, l’allègement des structures – à l’image de ce qu’a dû entreprendre l’industrie automobile -; le développement de nouveaux carburants alternatifs (SAF – Sustainable Aviation fuels) ; enfin, la mise au point de moteurs électriques ou hybrides adaptés à l’aviation civile ou régionale. L’aviation a toujours procédé pas à pas : elle a besoin d’accumuler de l’expérience en service pour ne serait-ce que garantir la sécurité des passagers.

Pour ce qui concerne la division « Trains d’atterrissage » dont je dirige la R&D, l’allègement est un objectif majeur. Il faut savoir qu’un système d’atterrissage complet contient plusieurs tonnes de métal : de l’acier, du titane… Pas besoin d’être un ingénieur pour comprendre que si on divisait pas deux la masse de ce système technique, nous pourrions réaliser des économies substantielles à l’échelle d’un seul avion et bien plus si l’on considère l’ensemble de la flotte des moyens et long-courriers que nous équipons.

Naturellement, l’objectif est de parvenir à cette allègement tout en restant compétitif au niveau du prix. En plus de veiller à maîtriser les coûts de production et de fabrication, nous cherchons à réduire les coûts d’entretien – un train d’atterrissage est un objet dit « à maintenance programmée » : tous les dix-quatorze ans, il doit être démonté intégralement pour être inspecté et remis à neuf.

- On parle de maintenance prédictive à base d’IA. Est-ce une avancée dont vous tirez profit ?

S.M. : Oui ! Nos clients nous demandant de réduire les coûts d’entretien, nous avons l’ambition de développer à terme des trains d’atterrissage capables de détecter des endommagements structuraux, mais aussi liés aux environnements, autrement dit la corrosion, provoquée par les changements de température, la pollution, notamment. Nous exploitons les données pour anticiper au maximum ces endommagements et anticiper leur maintenance. On parle de trains d’atterrissage « augmentés » ou « intelligents ».

- À vous entendre, on prend la mesure que tout de niche que soit votre domaine d’activité, il est au cœur de problématiques qui concernent en réalité toute l’industrie aéronautique et même l’industrie tout court : les problématiques liées aux transitions écologique, numérique, énergétique…

S.M. : De fait, toutes les sociétés du groupe Safran sont concernées. Toutes se sont vu fixer des objectifs ambitieux de décarbonation. Aujourd’hui, 75% de l’effort du groupe en matière de R&T est consacré à l’efficacité environnementale de ses produits.

L’enjeu est de construire un avenir technologique respectueux de l’environnement, charge à chaque société du Groupe de distribuer les investissements par domaine. Pourquoi ne pas le dire ? Cette stratégie a du sens et c’est ce qui me motive à me lever tous les matins.

Elle est encouragée par la Direction générale de l’aviation civile (DGAC), qui opère les subventions allouées pour la recherche dans le domaine aéronautique. Plusieurs appels à projet financent des travaux de recherche sur la décarbonation, portés par des industriels, à hauteur de 50%, charge à eux de financer le reste.

- Qu’est-ce qui vous a prédisposé à rejoindre ce domaine des trains d’atterrissage ? On imagine qu’enfant, c’est davantage d’avion dont vous rêviez. Or, aujourd’hui, vous n’en développez qu’un des systèmes et encore, pas celui auquel on pense spontanément…

S.M. : De fait, depuis tout petit, l’aviation m’a fait rêver et particulièrement l’aviation commerciale. J’ai une formation d’ingénieur généraliste, complétée par un doctorat industriel non pas dans le secteur aéronautique, mais celui de l’automobile où j’ai travaillé plusieurs années en tant qu’ingénieur de recherche matériaux au sein de plusieurs centres de R&D – j’ai commencé ma carrière chez un équipementier. Mais mon souhait le plus fort était de travailler dans l’aéronautique. L’opportunité s’est présentée en l’an 2000. J’y suis encore vingt-quatre ans plus tard.

Si Safran est connu d’abord comme un grand motoriste à travers ses sociétés Safran Aircraft Engines, Safran Helicopter Engines, le groupe est aussi un important équipementier de plusieurs systèmes critiques de l’avion.

Ce qui me passionne dans l’aéronautique, c’est justement toute la complexité d’un avion, composé de plusieurs systèmes : les systèmes propulsifs et non-propulsifs comme les commandes de vol pour lesquels j’ai travaillé pendant une quinzaine d’années.

- Qui pense à la filière aéronautique pense spontanément à l’agglomération de Toulouse. Pourtant, cette filière est aussi très présente en Île-de-France, dans l’écosystème de Paris-Saclay. En quoi est-ce un atout pour un industriel comme vous, qui y êtes présent ?

S.M. : Effectivement, si Toulouse est le premier cluster aéronautique français, du fait notamment de la présence d’Airbus et du pôle de compétitivité Aerospace Valley, la région d’Île-de-France arrive en deuxième position – elle compte aussi un important pôle de compétitivité, le pôle ASTech Paris Région. Et au sein de cette région, le plateau de Saclay, concentre de nombreux acteurs. Le centre de recherche du groupe Safran, Safran Tech, y est d’ailleurs installé, à Magny-les-Hameaux précisément : 500 personnes travaillent sur les technologies d’avenir, sur la base des besoins exprimés par les différentes sociétés du groupe dont Safran Landing Systems. Si nous nous sommes installés sur le plateau de Saclay, c’est aussi pour être au plus près d’autres compétences, expertises et savoir-faire, dont nous avons besoin ; pour y recruter aussi nos futurs collègues issus des écoles d’ingénieur.

- Je ne résiste pas à l’envie de rappeler que les belles pages du début de l’aviation française se sont écrites sur le plateau de Saclay, qui a compté jusqu’à une huitaine d’aérodromes…

S.M. : En effet, et il subsiste d’ailleurs des traces de cette histoire. Je pense à l’entrée de l’ancien aérodrome de Louis Blériot, à Buc (78). D’autres pionniers de l’aviation ont fait décoller leurs avions depuis le plateau. Plusieurs des industriels – outre Safran, Dassault Systèmes – et la Sopemea y possèdent encore des halles d’essais. On peut y simuler l’atterrissage et le freinage y compris d’urgence – la température des freins peut alors monter jusqu’à 1 000 degrés. Nous avons acquis un savoir-faire dans le frein carbone dont nous faisons profiter d’autres secteurs – nous fournissons notamment 60% des écuries de Formule 1…

- Une porosité qui rend le secteur aéronautique d’autant plus intéressant – les technologies qui y sont développées peuvent à vous entendre trouver des applications dans d’autres secteurs…

S.M. : C’est vrai, même si les technologies duales – c’est-à-dire transposables d’un secteur à l’autre – ne sont pas aussi nombreuses que cela. Les matériaux sur lesquels nous travaillons répondent à des exigences spécifiques à l’aéronautique : ce sont, par exemple, des aciers très particuliers, dont on peut maîtriser la propagation de fissure – dans l’hypothèse où une apparaît, elle doit se propager aussi lentement que possible. Des problématiques qu’on ne rencontre que dans de rares autres secteurs, celui du nucléaire par exemple.

Cela étant dit, nous avons des accords-cadres de recherche avec des industriels de différents secteurs. Par exemple, EDF, sur la maîtrise des hautes tensions – un enjeu majeur dans la perspective du développement de l’avion électrique – ou Valéo, dans le domaine du véhicule autonome.

- Précisons que nous nous sommes rencontrés en mars dernier à l’occasion de la journée de présentation du parcours doctoral « R&D en entreprise » de la Maison du Doctorat de l’Université Paris-Saclay. Vous y interveniez au titre de partenaire avec d’autres représentants d’entreprises, devant 300 doctorants. Dans quelle mesure vous appuyez-vous sur la recherche doctorale ?

S.M. : Pour répondre à votre question, il me faut préalablement dire un mot de l’échelle TRL [pour Technology Readiness Level] qui dicte le déroulement d’une recherche technologique en évaluant le niveau de maturité d’une technologie. Mise au point dans les années 1960 pour le programme Apollo, elle distingue jusqu’à neuf étapes. Les six premières correspondent à de la recherche technologique.

Pour franchir une nouvelle étape, il faut passer un examen, devant un jury composé d’experts, spécialistes dans l’une ou l’autre composante concernée – les aciers inoxydables par exemple – et qui vous challengent en demandant si vous avez pensé à faire tel ou tel essai, si vous pouvez justifier tel choix… Vous n’êtes donc pas assuré de pouvoir franchir une nouvelle étape de l’échelle TRL du premier coup.

Une fois qu’une technologie a atteint le niveau six, elle est supposée être suffisamment mature, éprouvée, testée pour être embarquée dans un système technique.

Notre portefeuille de projets en recherche technologique va de TRL 1 à TRL 6. Plus on monte dans l’échelle, plus c’est coûteux car il faut réaliser des prototypes de plus en plus proches du produit final, ou encore, dans le cas de l’aéronautique, faire des essais en vol.

Pour les trois premiers niveaux, nous travaillons avec Safran Tech et un réseau de laboratoires reconnus dans leur domaine à l’international. J’en viens maintenant à votre question car c’est dans le cadre de cette recherche technologique partenariale qu’interviennent les docteurs que nous recrutons en contrat Cifre. Un dispositif relativement ancien – il a été mis en place en 1981 et a fait ses preuves depuis. Il permet à un ingénieur ou à un bac+5 de poursuivre en doctorat en combinant de la recherche doctorale – le thésard est encadré par un professeur d’université -, avec de la formation et une expérience professionnelle – le doctorant est recruté sur la base de l’équivalent d’un CDD de trois ans. Un industriel peut ainsi accéder aux connaissances du doctorant et aux moyens du laboratoire auquel il est rattaché ; en contrepartie, il prend en charge la moitié de son salaire.

- Combien de doctorants recrutez-vous ainsi en contrat Cifre ?

S.M. : Actuellement, nous comptons environ 200 Cifre au niveau du groupe. Chaque année, nous recrutons de 60 à 80 nouveaux doctorants dans nos disciplines de prédilection : mécanique, matériaux, électronique,… Ce qui fait de Safran la première entreprise à recourir aux contrats Cifre en France. Bien que nos effectifs soient constitués en majorité d’ingénieurs, le diplôme de doctorat est pleinement reconnu chez Safran.

Pourquoi un tel intérêt ? Parce que nous ne pouvons pas laisser de place à l’incertitude, au hasard. C’est parce qu’ils savent que nous avons cette exigence que nos clients nous font confiance. Ils savent que les produits que nous proposons sont le fruit de recherche approfondie. Justement, de par sa rigueur, la recherche doctorale répond à nos exigences.

- Force est cependant de reconnaître que ce diplôme est encore insuffisamment reconnu dans l’industrie, en France du moins…

S.M. : Oui, et ce constat a été souligné lors d’un important colloque de l’ANRT (Association Nationale de Recherche et de la Technologie) qui s’est tenu en octobre 2023, et qui a été l’occasion de débattre d’un plan national en faveur du doctorat. La France est manifestement à la traîne par rapport à d’autres pays – les États-Unis, la Chine, l’Inde… – qui ont affiché leur intention d’accélérer dans la production de « PhD ». En France, seuls 10% des bacs+5 ingénieurs poursuivent en thèse de doctorat… Une proportion qui recouvre de grandes disparités d’un domaine à l’autre : 4-5% pour la mécanique, un peu plus pour les sciences de la vie…

Venue en personne, la ministre de la Recherche et de l’Enseignement supérieur, Sylvie Retailleau, a conclu ce colloque en annonçant qu’elle avait confié à Sylvie Pommier [Présidente du réseau national des collèges doctoraux] la mission d’explorer les moyens d’augmenter ce taux jusqu’à 20%. Personnellement, je suis convaincu de la valeur de la recherche doctorale et ne demanderais donc qu’à contribuer à l’effort général.

- De là votre participation à cette journée de présentation du parcours doctoral « R&D en entreprise » ?

S.M. : Oui. Suite au discours de notre ministre de la Recherche et de l’Enseignement supérieur, je me suis rapproché de Sylvie Pommier, qui m’a présenté à Bernard Monnier. Lequel m’a aussitôt proposé de participer à cette journée de présentation du parcours doctoral « R&D en entreprise ».

J’y ai vu l’opportunité de témoigner du fait que l’on peut faire de la recherche de haut niveau en entreprise, sur le plan scientifique, technique et appliqué ; de rassurer aussi les doctorants que nous avions devant nous – 300 avaient répondu présent – quant au fait qu’ils ont vraiment une valeur ajoutée par rapport à d’autres profils, ingénieurs ; qu’en entreprise, ils peuvent disposer d’une certaine autonomie pour mener leur recherche, comme dans un laboratoire académique, et qu’à l’inverse, il peut être stimulant pour eux d’être challengés par des problématiques d’industrielles.

Face aux défis de la décarbonation, nous autres industriels n’avons pas de temps à perdre. Il nous faut travailler avec les meilleurs, dans tous les domaines : les meilleurs fournisseurs, les meilleurs laboratoires, les meilleurs ingénieurs et chercheurs… De là d’ailleurs notre présence dans l’écosystème de Paris-Saclay dont la renommée, à laquelle contribue l’Université Paris-Saclay, n’est plus à faire. Nous accédons directement à des ingénieurs bien formés et des doctorants qui le sont tout autant. Rappelons qu’on en compte 5 000 pour un total de 15 000 en France, soit un sur trois ! C’est dire encore si notre inscription dans cet écosystème est un atout.

- Votre défense et illustration de la recherche doctorale est d’autant plus crédible que vous êtes vous-même docteur en plus d’une formation d’ingénieur…

S.M. : J’ai effectivement fait une thèse sous contrat industriel. J’ai eu la chance de la faire dans le domaine des matériaux composites avec un directeur de thèse remarquable, le Professeur Pabiot, de l’École des Mines de Douai, avec qui j’ai gardé contact – nous nous entretenons régulièrement au téléphone (j’ai été son dernier thésard). Quelqu’un de discret, qui mettait en avant ses étudiants. Un jour, estimant que ma thèse avait suffisamment bien avancé, il m’a envoyé à Orlando pour une conférence, puis une autre à Shanghai. C’est ainsi que j’ai publié mon premier article, soumis à comité de lecture, après un pitch de vingt minutes. Quelque chose de nouveau pour l’ingénieur de formation que j’étais. Vous imaginez le trac… Je garde finalement un bon souvenir de cette expérience. Elle fut une belle opportunité de me former à la communication scientifique, de surcroît en anglais, devant des spécialistes.

Un autre intérêt de cette thèse résidait dans son caractère très appliqué. J’ai été tour à tour ouvrier et technicien : je faisais les manip’ -, ingénieur : je mettais au point les solutions techniques – et chercheur : je soulevais des questions, je partageais mes résultats de recherche avec mes pairs. C’est dire si le travail du thésard est riche et permet de développer de multiples compétences et ce, en l’espace de trois ans. Rien à voir avec une formation d’ingénieur, tout aussi enrichissante et exigeante, mais reposant sur une tout autre approche. C’est pourquoi il ne faut pas opposer les deux, mais en souligner au contraire la complémentarité.

Seulement, en France, nous avons pâti de cette tendance à survaloriser les grandes écoles d’ingénieur au détriment des formations doctorales. Heureusement, les choses évoluent. En témoigne d’ailleurs l’Université Paris-Saclay constituée d’universités et de grandes écoles. Chez Safran, non seulement les Doctorants ont la possibilité de mener différentes formes de recherche – de la plus fondamentale à la plus appliquée -, mais encore, ils peuvent trouver du sens à leur métier en contribuant à la décarbonation de l’aviation.

- Recherche fondamentale, avez-vous dit. Quel rapport peut-elle entretenir avec le monde industriel ?

S.M. : L’industrie a aussi besoin de travaux de recherche qui explorent des champs nouveaux, mais qui, un jour, auront des retombées concrètes pour nous, industriels. Actuellement, je suis très intéressé par les perspectives offertes par le biomimétisme. Nous commençons déjà à nous inspirer de la structuration de la matière du squelette humain qui est particulièrement bien optimisée !

Pour en revenir aux doctorants, je voudrais insister sur la possibilité que l’industrie peut leur offrir d’acquérir de nouvelles expertises. Ce dont je peux encore témoigner : j’ai commencé par faire de la recherche avant de gérer la R&D de « business units » et ce, dans des domaines variés. Je suis revenu à de la recherche plus appliquée avec des responsabilités de management à l’international ; j’encadre des équipes projet internes et externes de cent à cent-cinquante personnes. Pour peu que l’on soit curieux, l’on peut être amené au sein de l’industrie à découvrir d’autres sujets de recherche technologique, d’autres métiers.

- Rappelons que l’écosystème de Paris-Saclay compte un second pôle académique, avec l’Institut Polytechnique de Paris….

S.M. : La proximité entre les laboratoires, les centres de R&D et les start-up ne peut que produire des effets positifs sur le plan de la recherche et de l’innovation. Il y a quelques années, des laboratoires du CNRS, étaient réticents à l’idée de travailler sur des sujets industriels. Les programmes d’équipement prioritaires de recherche (PEPR) ont depuis changé la donne. Je peux le constater en me rendant aux rendez-vous du club CNRS-Entreprises. On ne compte plus les travaux de recherche touchant à des enjeux industriels. Ce que je n’ai pas manqué de faire observer à Antoine Petit, le PDG du CNRS, rencontré lors d’une édition de VivaTech. Sa réponse : « Ils [nos chercheurs] n’attendaient que cela ! ». Nos partenariats n’en n’ont que gagné en intensité. J’ajoute que nous nouons aussi des accords bilatéraux avec des laboratoires des grandes écoles d’ingénieur – CentraleSupélec, ENS Paris-Saclay, l’École polytechnique. Tout cela va dans le bon sens.

- Comment gérez-vous la publication des résultats de recherche ?

S.M. : Il va de soi que nous sommes très vigilants sur les sujets sur lesquels les chercheurs avec qui nous travaillons communiquent. Nous ne pouvons laisser divulguer des thèmes de recherche en cours, au risque d’éveiller l’attention de nos concurrents. Pour en avoir été un moi-même, je comprends qu’un chercheur ait besoin de publier. Et d’ailleurs nous n’y sommes pas opposés. Des concurrents étrangers n’ont pas ces scrupules : ils travaillent avec des instituts de recherche, mais sans publier le moindre résultat. De notre côté, nous exigeons juste d’attendre d’être protégé par un dépôt de brevet, par exemple. À ce propos, Safran est la première entreprise française pour le nombre de brevets déposés et ce, pour la 3e année consécutive.

- Au cours de vos interventions à la journée de présentation du parcours « R&D en entreprise », j’ai perçu un intérêt du professionnel que vous êtes pour l’écosystème Paris-Saclay, pour toutes les raisons que vous avez dites, mais aussi à un titre plus personnel. Est-ce bien le cas ?

S.M. : Non seulement, je travaille sur le plateau de Saclay, mais j’y réside et ce, depuis 2009, année où j’ai rejoint Safran, après avoir travaillé pour un équipementier américain installé à Buc. C’est dire si j’ai pu suivre l’évolution du projet de cluster Paris-Saclay, comme du campus Paris-Saclay, depuis leur naissance. J’y ai été d’autant plus sensible que j’avais été séduit par les campus anglo-saxons comme le MIT, les universités de Cranfield (UK), de Toronto et de Stanford (USA). J’en ai gardé la conviction qu’il y a un réel intérêt à concentrer des laboratoires et centres de recherche de différentes disciplines dans un même périmètre. Je considère que l’État a eu raison de calquer ce modèle tout en veillant à cultiver les spécificités culturelles de campus dans le contexte français. Celui de Paris-Saclay a une organisation particulière : il se déploie sur plusieurs pôles répartis sur un vaste territoire. La voiture et les transports en commun sont parfois encore nécessaires pour s’y déplacer.

Personnellement, j’aime m’y promener, au moins une fois par mois, pour suivre l’avancement des chantiers. Il faut saluer la volonté politique de concrétiser un projet aussi ambitieux. Cela fait à peine deux ans que sont sortis les premiers étudiants diplômés de l’Université Paris-Saclay. Ce n’est que le début.

Personnellement, je ne demande qu’à contribuer au développement et du cluster et du campus, car cela va dans le sens de l’histoire, correspond à la manière dont la recherche et l’innovation se font. L’ensemble nous permet de relever les défis de la compétition internationale, qui va en s’accentuant. Ce qui nous oblige, je le redis, à être capable d’attirer les meilleurs étudiants, enseignants-chercheurs, industriels… Pour cela, il faut que les étudiants aient accès aux meilleurs enseignements, aux meilleurs laboratoires de recherche, qu’ils s’y sentent bien, que les ingénieurs et chercheurs puissent travailler dans des centres de R&D et des laboratoires à la pointe de la recherche, en bénéficiant d’un cadre de vie agréable. C’est précisément les conditions que réunit l’écosystème. Les chiffres en attestent : il concentre 15% de la recherche et de l’innovation françaises.

- Un mot sur la profondeur historique de l’écosystème qui puise dans des racines anciennes…

S.M. : En effet, des racines anciennes qu’on peut faire remonter quatre siècles en arrière avec l’invention du système de rigoles et des étangs, destiné à alimenter en eau les fontaines du parc de Versailles. Une innovation en soi que l’on doit à Thomas Gobert. À quoi se sont ajoutées les compétences en agronomie, développées au fil des siècles et incarnées aujourd’hui par le campus agro Paris-Saclay, installé sur le plateau de Saclay. Sans oublier l’aviation dont les premières pages se sont écrites, on l’a dit, sur le plateau de Saclay, au tournant du XXe siècle. Dès le lendemain de la Seconde Guerre mondiale, des organismes de recherche s’y sont installés avant d’être rejoints par des établissements d’enseignement supérieur (Faculté d’Orsay, l’Université Paris Sud, Polytechnique, HEC, CentraleSupélec…). Un long héritage que perpétue aujourd’hui le cluster de Paris-Saclay rejoint aussi par de nombreux industriels de différentes filières (aéronautique, défense, mais aussi automobile, énergie, santé…).

- Faites-vous partie de ceux qui attendent impatiemment l’arrivée de la Ligne 18 du Grand Paris-Express ?

S.M. : Absolument ! J’en suis le chantier avec intérêt. Le lancement du projet a été difficile, mais nous y sommes désormais. Il nous faut encore patienter jusqu’en 2026. Mais à voir l’avancement du chantier, l’échéancier sera respecté. Pour avoir suivi la construction du Duplex A86, qui a pris une quinzaine d’années, entre le moment où la décision a été prise et son inauguration, je sais qu’il faut se montrer patient. Certes, l’impact environnemental n’est pas négligeable, mais dans le cas de la Ligne 18, il me semble que les précautions ont été prises pour le limiter. Gardons aussi à l’esprit qu’elle va améliorer la vie des gens qui n’ont pas d’autre alternative que celle de venir en voiture sinon en transports en commun au prix de correspondances. Tant et si bien que je considère qu’il aurait même fallu la construire bien avant.

- Je ne résiste pas à l’envie de souligner que la Ligne 18 démarre à Orly, d’où des personnes pourront donc l’emprunter après un vol en moyen ou long-courriers…

S.M. : En effet !

Journaliste

En savoir plus